1.6 PTT和PBT弹性纤维

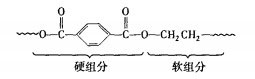

PET纤维是最重要的合成纤维之一,具有许多优良的性能,也有适当的弹性。从其分子组成看,也可以分为硬组分和软组分两部分,表示如下:

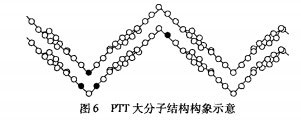

PTT纤维的z字形构象分子链,在晶胞中沿C轴方向含有2个分子链重复单元,而PET和PBT纤维都只有1个,所以晶格尺寸较大,且不够完整,结晶度也较低,无定形区含量高,且易变形。“z”字形构象赋予其高弹性,但由于在晶相中,“z”字形构象的长分子链不可能在受力后很快发生构象变化,而且无定形区的分子链排列基本上是非取向的,所以构象变化并不能直接产生很高的弹性变形。因此,一般认为PTT纤维的良好弹性起源于“奇碳效应”,这有待进一步研究。但是,纤维的良好弹性赋予了纺织品良好的形态稳定特性,因此,这种纤维又被称为形状记忆纤维。

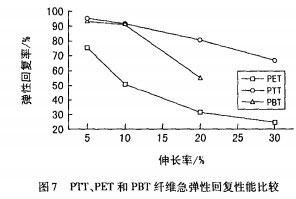

PBT纤维比PET多2个亚甲基,分子链内旋转增多,并在应变过程中产生a==B晶型的可逆转变。即在松弛状态下为晶型,呈螺旋构象,拉伸状态下呈B晶型。通常d型为稳态,型为非稳态,并具有向型转变的趋势,因此也具有弹性机制。但因苯环的位阻,B型向d型转变需较大的能量,故在张力约束下,亚甲基链段调整较难,张力下回复性较小,故其弹性虽比PET纤维好,但比m纤维差,主要是由于后者还存在如前所述“奇碳效应”。这3种聚酯纤维的急弹性回复性能比较见图7。

由图7知,PBT和PTT纤维的弹性虽然比PET好,但它们的软硬区段弹性不如氨纶等强,软链段也不够长,所以它们的弹性比氨纶等弹性纤维低得多。即使三者中弹性最好的肿

纤维,也只比普通合成纤维中弹性较好的锦纶(PA)6略好。几种合成纤维的弹性等性能比较见表3。

由表3可见,PET弹性最差,PBT其次,PBT较好,仅比PA6略好,而无论是聚酯型氨纶或是聚醚型氨纶的弹性回复性都远高于上述纤维。由于PBT和PTT纤维均是芳烃聚酯高分子物,它们的光稳定性比氨纶好,也比PA6好得多。

由上述可知,PBT和PTT纤维的弹性介于氨纶等高弹纤维与加弹锦纶和涤纶之间,如果再进行变形加工,也可制成弹性和蓬松性良好的纺织品,有广泛的应用前景,但它们的价格比普通PET纤维要高得多,故宜开发高档产品。为了进一步提高其弹性,开发了twr/PET和PBT/PET等复合纤维,弹性可大大增强。此外,由于它们的玻璃化温度较低,常温下也存在a==B晶型转变的可能,故卷装成形较难,染整加工时也容易卷边、起皱和变形,所以纺丝、织造和染整加工难度较大。

1.7复合聚酯弹性纤维

提高纤维弹性或开发高弹性纤维的途径多种多样,但主要途径还是合成新的聚合物分子,并形成一定的超分子结构。新的聚合物分子是基础,纤维的超分子结构是关键。PTT纤维的弹性虽然比PET等普通合成纤维高,但比氨纶低,虽能满足一般纺织品要求,但不能满足高弹性产品的需要。

为了进一步提高这种纤维的弹性,利用2种结构和性能不同的聚合物,按一定比例通过共轭纺丝开发制成双组分复合的卷曲状弹性纤维。其弹性视纤维中2种组分的收缩或伸长差异而定。例如,将PTT/PET并列复合纺丝,再经过热处理,因PTT和PET产生的收缩量不同,从而使复合纤维绕纤维轴产生螺旋状弯曲,形成高度卷曲状纤维,具有很大的延伸性和弹性回复率。目前的代表产品是Invista(英成达)公司生产的PET双组分纤维T-400,其纵向和横截面形状如图8所示。这种弹性纤维具有良好的服用性能。

目前,除氨纶外,市场上一些新型弹性纤维例如复合聚酯、聚烯烃弹性纤维等的应用也越来越多。前者如T-400纤维,后者如DOWxLA纤维。欧盟委员会已正式提出将这2种纤维增添到弹性纤维列表中,并定义前者为具有2种以上酯基的不同线性高分子组成的弹性纤维,后者为由95%部分交联的乙烯烃与至少一种其它烯烃组成的弹性纤维。

这几种弹性纤维的理化性能也不同。氨纶可溶解于二甲基甲酰胺或75%硫酸中,而聚烯烃弹性纤维不溶于浓硫酸(95%一98%),复合聚酯弹性纤维则可溶于浓硫酸,但不溶于二甲基甲酰胺或75%硫酸中。由于化学组成不同,这些纤维的红外光谱也不同。复合聚酯弹性纤维呈现明显的聚酯红外图谱;聚烯烃弹性纤维的红外图谱与聚乙烯的较类似,不同之处是它还存在乙烯基发生交联的特征吸收峰;氨纶的红外图谱则与上述2种纤维明显不同,特征吸收峰是氨基甲酸酯基的吸收峰。元素分析还发现,聚烯烃弹性纤维中,除了主要组分碳和氢外,还存在氧和硅元素,这说明该纤维交联剂中存在硅氧烷组成,这些性能都可用来鉴别弹性纤维。

由于这几种弹性纤维的化学组成、结构和纤维超分子结构都不同,所以它们的基本性能和染整加工性能不同,其某些性能比较见表4。PTT/PET复合纤维呈永久卷曲状,富有弹性,无需包覆可直接纺织加工。由于其初始模量较低,手感柔软滑爽,而且不易松弛,具有较好的耐化学稳定性。它属聚酯类纤维,可用分散染料染色,染色性能良好,染色温度较低,易染得深色。

弹性纤维从橡胶弹性体发展而来,向着多样化、功能化的方向发展。随着弹性纤维的弹性、力学性能、热和化学稳定性、染色和其它染整加工性能的不断提高,其应用面不断扩大。由于弹性纤维的化学组成、分子结构、微结构、表面形态以及加捻、复合等加工不同,其纺织品的染整加工特性也不同。染整加工时应根据不同弹性纤维的特点来制定工艺条件,尽量不损伤弹性纤维。

2弹性纤维纺织品染整加工特性

弹性纤维的染整加工特性取决于其化学和物理结构,更与其弹性结构和组成有关。染整加工时,如何保持或尽量减少对弹性的损伤,是首先要注意的问题。

2.1纤维化学结构和物理结构的影响

从化学组成看,一些弹性纤维和普通纤维相同或差别不大。例如加捻变形丝或弹力丝,其组成多半是聚酰胺,和普通聚酰胺纤维染整加工性能基本相同。又如PTT、PBT和复合聚酯弹性纤维(T-400纤维),它们的化学组成都是聚酯类,化学稳定性相似,只是随二元醇链长不同稍有不同。它们都可以用分散染料染色,其染色温度和相应合适的分散染料,则因二元醇不同有所不同。因为二元醇不同,纤维的疏水性、超分子结构和染色速率也有所不同。此外,聚醚酯弹性纤维含有聚酯和聚醚结构,化学稳定性、染色性能和聚酯纤维基本接近,也可以用分散染料染色,但运用的分散染料和染色条件,较之普通聚酯纤维差异更大。

另一些弹性纤维,例如聚烯烃和硬弹性纤维,它们的化学组成是聚烯烃或其衍生物,分子组成中缺少极性基团,属疏水性纤维,化学稳定性虽好,但很难染色。

氨纶化学稳定性不太好,特别不耐氯漂,耐光性较差,染色性也差,没有适合的染料染色。虽然分散染料可以上染,但染深性差,色牢度也差。一些新开发的功能性氨纶分子中引入了一些特别组成,染色性、耐氯性等有所改善。

由此可知,弹性纤维由于化学组成的多样性,使它们的染整加工特性差异很大,所以染整加工时要注意它们的化学组成。

从物理结构,主要是超分子结构和形态结构来看,不同弹性纤维的差别也很大。特别是赋予纤维的形变和回复的组成和结构,与染整加工性能关系很密切。对于加捻变形丝或弹力丝,其弹性主要来自卷曲弹簧状的纤维形态,这种形态是通过加捻一定形一解捻而成形的,因此染整加工过程中受到张力后,特别是在高温状态下,会改变卷曲弹簧状的形态,减弱它的弹性。染整加工的张力和温度应仔细控制,不要受到过大的张力和过高的温度作用,特别是反复在湿热条件下加工,更应保持低张力,或者在张力加工后,在无张力条件下进行一定时间的松弛处理,对改善弹性是有益的。

2.2纤维弹性结构和组成的影响

对于大多数弹性纤维,它们的弹性主要来自软和硬分子链段的区段组织结构,但是不同弹性纤维的硬链段差别很大。聚氨酯、聚醚酯、PTT和PBT以及硬弹性等弹性纤维的硬链段都较僵硬或是结晶体,分子链相互排列紧密,分子链问建立了较强的作用力,并成为分子链网络节点,故回复力强,使纤维具有较好的弹性。由于分子链间的这些作用力,在受到高温或溶剂作用时容易拆散,分子链相互发生运动,使弹性消失。所以靠这种结构建立的网络节点在高温或溶剂中会遭到破坏,即硬链段网络节点或结晶体会消失,使纤维丧失回复力,弹性减弱。

对于聚烯烃弹性纤维,例如XLA纤维的硬链段是结晶体和共价键链段两部分。结晶体随温度升至8O℃左右会熔化,但共价键不会被破坏,仍然具有较好的弹性,可以在比较高的温度下加工。但超过80℃,由于结晶体的熔化,纤维物理机械性能会发生很大变化,故加工张力应低,而且最好在80℃以下条件再松弛处理一定时间,使分子链发生重结晶,提高弹性和机械性能。

2.3染整加工时张力和温度的影响

由上可知,弹性纤维纺织品染整加工时,加工张力和温度的控制非常重要,不仅应将最高张力作用和温度控制在一定范围,还要注意受张力和高温处理的时间。时问愈长,纤维的弹性结构破坏或弹性损失愈大,所以弹性纤维纺织品染整加工宜在低张力和低温下进行,应尽量避免应用对纤维有溶胀作用的溶剂或助剂。在张力下加工的时间宜短,即使张力不大,也不宜长时间受张力作用,因为纤维和纱线受到张力作用时,虽然在一定时间内变形量和张力成比例关系,但在一定张力作用下,变形量会随时间延长而不断增加。消除张力后,变形量也不会立即消失。因为纤维和纱线的变形有急弹性变形、缓弹性变形和塑性变形。在一定张力作用下,变形随时间延长而增加,即发生“蠕变”现象。反之,在保持恒定变形时,纤维内部的应力则会随时间延长而不断下降,即发生“应力松弛”现象。发生蠕变和应力松弛都起因于纤维的结构,包括分子结构、超分子结构和形态结构。

纱线的变形还与纤维的相互滑移和错位有关。对于弹性纤维及其纱线,由于产生弹性的纤维组成和结构不同,其弹性比普通纤维高,所以在不同张力下,弹性水平是不同的,急弹性、缓弹性和塑性变形程度相差很大,蠕变和应力松弛特性也各不相同染整加工时,纺织品的经向会长时间受到较大的张力作用。例如在连续精练加工、染色和后整理时,为了使纺织品连续运转,经向都要保持一定的张力,加之作用时间长,纺织品的形变(主要反映在长度上)会随时间延长而不断增加,即纺织品会不断伸长,并引起纬向不断变窄。当张力消除后,部分变量可以立即回复,部分缓慢回复,部分则永远不会自然回复,长时间作用还会出现“蠕变”。“蠕变”使纺织品尺寸不规整,形态不稳定。例如在后续加工或服用时会收缩,特别是低张力下洗涤时会发生所谓“缩水”现象,使服装尺寸和形态发生变化,降低其品质。弹性纤维由于容易变形,所以“蠕变”现象特别明显,张力消失后,虽然变形大部分可以回复,但是当受到的张力较大,产生的变形量又很大时,形变完全回复很困难,经向伸长和纬向的收缩量很难完全消失。

当长时间受到变化的张力作用,或者长时间反复受到较大张力作用后,纺织品经向各批段的伸长率是不同的,纬向的宽度也不相同,常常会出现所谓“荷叶边”现象,即门幅不规整,并很难消除。不同弹性纤维由于弹性回复力不同(有的属软弹性纤维,有的属硬弹性纤维),它们在不同张力下的变形和回复特性是不同的,出现上述伸长和收缩现象也是不同的,在染整加工时应加以注意。

染整加工时,“应力松弛”现象也会经常出现,最典型的例子就是拉幅或热定形时织物纬向张力会不断变化。拉幅或热定形加工时,通过给织物纬向施加一定的张力使织物平整,消除折皱印和使门幅规整划一,其目的是消除纤维的内应力,使纤维分子链发生重新排列,建立较稳定的结合,使纤维或纺织品的形态或尺寸稳定。弹性纤维容易变形,受到张力作用后,分子链发生相对滑动,而且这种形变量不仅与应力大小有关,还与作用时间有关。作用时间延长,随着分子链的不断运动,特别是“软”链段分子链的运动,纤维或织物受到的应力会逐渐减小,即发生应力松弛现象。纤维或织物的应力减小后,会降低织物的平整度和门幅规整划一性,所以要严格控制弹性纤维拉幅或热定形的时间,时间过长会降低产品的质量。

如前所述,在一定张力下,或者一定门幅下长时问加工,出现蠕变或应力松弛现象,都会影响纺织品的形态或尺寸。特别是弹性纺织品,其力学性能不同于普通纤维,进行染整加工时。要注意纤维这些性能的变化,特别是在高温、高湿和存在对纤维有溶胀作用的化学品中加工时,更要严格控制加工温度、张力和处理时间。

纺织品反复受到外力作用,其蠕变积累到一定程度,会发生疲劳破坏。弹性纤维纺织品由于弹性回复性好,一般不会出现疲劳破坏,但在较强的外力下长时间反复作用,也会损伤弹性。

为了不损伤弹性纤维的物理机械性能,特别是纺织品的弹性和尺寸稳定性,染整加工时应进行所谓松弛处理和热定形。

松弛处理的目的是消除含弹性纤维纺织品在纺丝、织造、运输和存放等过程中受到的残余内应力,使分子软链段充分卷曲松弛,达到稳定状态。此时,纺织品的尺寸会发生一定程度的收缩,而其组织密度则会增加,从而使织物平整度提高,还可改善热定形效果,减少后续加工。松弛处理是在低张力、湿、热状态下进行的。当温度高于纤维的玻璃化温度后,无定形区,主要是软链段区分子链运动加速,分子链调整至内应力很低的状态后,弹性回复能力增强。分子链处在低内应力状态下,纤维不容易出现蠕变和应力松弛,更不会出现疲劳破坏现象。为了提高松弛处理效果,适当提高温度和含湿量可以加速纤维分子链的运动。

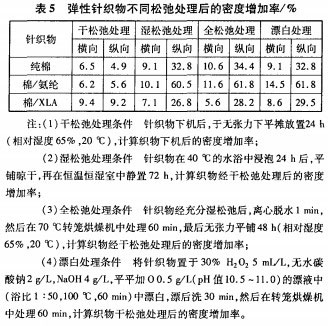

松弛处理后,不仅纤维弹性会增加,其它性能(包括织物尺寸)也会变化。有研究报道曾测定不同松弛状态下弹性针织物的尺寸变化,结果如表5所示。

由表5可看出,3种针织物经不同松弛处理后,密度都有所增加,但增加率差别很大。密度增加的原因是织物尺寸收缩。织物尺寸收缩的原因是多方面的,主要原因是纤维收缩,其次也是由于纱线弯曲度增大,即织缩增加之故。对于纯棉针织物,松弛处理后密度增加主要是由于纱线弯曲度增大,织缩增大之故。针织物在织造和染整加工时,会受到各种机械力作用,特别是纵向的张力引起织物伸长变形和松弛处理后,纤维、纱线和线圈的内应力减小或消除,纤维、纱线和线圈的形态变稳定,纤维的弹性也随之恢复,因为纤维的分子链区段结构或分子链交联的弹性结构充分得到恢复,所以弹性有明显恢复。因此,含弹性纤维的织物密度增加率远比纯棉针织物的高。已经指出,织物松弛处理密度增加的原因是多方面的,除了纤维分子链松弛引起纤维长度收缩外,还包括纤维或纱线弯曲度增加,即织缩增加,特别是亲水性纤维。例如棉纤维在湿态下,纤维或纱线的直径变粗,互相挤压使纱线距离减小,即密度增大。但是对于含弹性纤维的织物,由于弹性纤维吸水性差,在湿态溶胀时远比棉纤维小,因此由纤维变粗引起织物密度增加的程度远比棉纤维低。

由表5可知,不同松弛处理后织物的密度增加率差别很大。干松弛处理后,3种织物的纵横向密度增加率相差不多,以棉/XLA织物较大,纯棉织物较低,特别是干松弛引起纵向密度增加的原因主要是纤维内应力消除后,纤维长度收缩引起密度增加之故。3种织物湿松弛处理后密度的变化也很大,纵向密度增加率远高于横向,而且含氨纶的针织物又大大高于另两种织物。其原因可能是织物在织造等加工过程中纵向受到的张力大,伸长大,在湿态可以充分消除内应力。加上湿态纱线变粗,也使织缩增大。含氨纶的织物由于氨纶弹性回复强,进一步增加了织缩,使密度增加最多。XLA弹性纤维是疏水性纤维,纱线吸水变粗的程度相对较小,因此其密度增加比纯棉织物略低。由此可知,湿松弛效果比干松弛好。3种织物湿松弛的密度增加率基本接近。

松弛处理时间虽有一定影响,但经过一定时间后,影响不大。曾测定松弛24h和48h后的密度变化,基本接近。松弛时的张力、温度和水分影响较大。对于含弹性纤维的织物,温度应高于其玻璃化温度,含亲水性纤维的弹性纺织品,含水分充足也很重要。

实际生产时,松弛处理有多种方式,包括汽蒸松弛、热水松弛和干热松弛。如果某些对纤维有溶胀作用的溶剂或助剂存在时,纤维分子链更加容易运动,可降低处理温度,即进行溶剂松弛处理。松弛处理通常与精练、染色和热定形等加工在一起进行,即在进行这些染整加工之前,先在低张力下,于一定温度处理一定时间,然后进行精练、染色和热定形等加工。具体松弛处理的工序排列和条件随弹性纤维种类、纺织品组织结构和纺织品中其它纤维的性质而定。此外,还要考虑纺织品中所含杂质的性质等因素。大多数情况是在热定形和精练前进行松弛处理,一般采用热水松弛处理,较少采用干热和溶剂松弛处理。一些情况下,也可以采用热水和汽蒸结合的松弛处理。

热定形加工是改善弹性的另一重要手段,它通常是将织物保持一定的尺寸,在较高温度下处理一定时间。其主要目的是提高织物的尺寸稳定性和消除皱痕,此外还可以使织物的强力、手感和弹性也获得一定程度的改善,对某些纤维还可以改善染色性能。按纺织品加热时的含湿状态不同,可分干热和湿热定形两种工艺。纤维水分存在时可以降低定形温度,目前大多数工艺采用干热定形,对某些纺织品也可以进行蒸汽湿热定形,视纺织品所含纤维性能而定。

热定形比松弛处理温度高,必须高于纤维的玻璃化温度,但应低于纤维的软化温度,并且施加一定的张力,使织物拉伸到所需要的尺寸。在一定张力下使纤维分子链段(主要是软链段)朝拉伸方向蠕动,按外力作用的方向进行重排。此时,会出现一定程度的应力松弛现象,分子链段在新的位置上建立结合,降温冷却后新建立的结构被固定下来。由于热定形温度高,且保持一定的张力,分子链段会发生较大的蠕动,纤维的超分子结构会发生明显变化。不同弹性纤维的分子链段结构和超分子结构不同,故热定形温度、张力和处理时间不同。热定形时,纤维的超分子结构变化也不同。

目前对弹性纤维纺织品热定形的研究还很不够,对于常规合成纤维(例如锦纶、涤纶),结晶度随热定形温度的提高会增加,因此热定形后纤维的形态稳定性会增强。一般认为,这是由于热定形的温度较高,热定形时一些结构完整性较差的晶体会熔化,完整性高的晶体则会增长并变得比较完整。由于弹性纤维具有软硬区段结构,无序结构更突出,热定形时结构变化将会更大,对温度和张力会更加敏感。所以弹性纺织品的热定形加工对其弹性等物理性能影响非常大,控制应更加严格。不同弹性纤维纺织品的热定形条件是不同的,而且由于弹性纤维在纺织品中的含量不同,所以,热定形条件应根据弹性纤维结构、含量以及共混纤维的性质来确定。

弹性纤维纺织品的纺丝、织造加工条件不同于常规纤维纺织品,纤维上还施加了较多油剂等添加物,所以精练难度很大。

弹性纤维和其它纤维混纺或交织后,染色时都存在沾色问题,特别是分散染料对弹性纤维沾色较严重。因此,含弹性纤维的多组分纺织品,染色时要选用适当的防沾色剂,染后要加强洗涤,否则,色牢度特别是湿摩擦牢度较差。弹性纤维易沾色的原因主要有以下两点:(1)疏水性相对较强;(2)纤维无定形区含量较高,且纤维分子链间的孔隙较大,所以分散染料等较易吸附或沾染上纤维。但沾染上的染料在水洗或摩擦时较容易脱落,即使是进入纤维内部的染料,也容易解吸扩散出来和洗除。

弹性纤维纺织品由于含有弹性纤维,它们的染整加工特性有别于常规纤维纺织品,染整加工中要特别注意以下几点:

(1)弹性纤维特别容易变形,染整加工时应在低张力下进行。弹性纤维在一定的应力下容易产生蠕变,或在一定变形状态下容易发生应力松弛现象。发生变形和蠕变及应力松弛后,织物加工时容易出现门幅不齐、卷边、皱条等疵病,甚至在低张力下堆放也容易出现皱印或压条印。这些疵病会影响精练和染色的顺利进行。因此,弹性纤维纺织品染整加工时,不仅要低张力,而且打卷堆放要保持平整,染整加工前或加工中还要进行松弛处理和热定形加工。

(2)弹性纤维纺织品所含油剂等添加物量多,特别是有机硅类润滑剂不易除去。所以精练时要选择专用精练剂,加强精练处理。

(3)弹性纤维种类多,大多与其它纤维混纺或交织,染色时应仔细选用染料,并防止沾色,染后要加强洗涤。

(4)和常规纤维相比,弹性纤维易变形,有的弹性纤维在较低温度下,其结晶体就会熔融,纤维变软,机械性能下降,所以弹性纤维纺织品染整加工应尽量在较低温度下进行,较适合选用低温精练、染色和洗涤工艺加工。

(5)不同弹性纤维的弹性差异很大,它们在纺织品中的含量和分布也不尽相同。一些弹性纤维的弹性决定于纤维的形态结构,另一些决定于超分子结构,更多决定于硬链段和软链段的区段结构。因此,温度、应力和化学品对弹性的影响不同,染整加工时应分别对待,以保持它们****的弹性结构状态。

弹性纺织品染整加工比常规纤维纺织品要求高。制定染整工艺和控制工艺时要特别仔细,要求染整技术人员不仅掌握专门的加工技术,还要了解弹性纤维的化学和物理结构,特别是弹性与纤维结构的关系。

位访问者

位访问者